复合材料零件的五轴加工

今天,我们为大家分享一个航空制造业的典型五轴应用案例。由于当前的航空产业日趋多元化,原材料、机床、工艺装备、热处理、刀具等等,共同影响着最终成品的质量和生产成本。航空结构件多为复合材料,一般都比较昂贵,而且结构复杂、加工特征多、精度要求高,这些都对机械加工和装配提出了极为苛刻的要求。

项目介绍

波音飞机的每一个零部件,都有严格的技术标准。它有高质量的复合材料主、次结构件和内装饰件生产制造系统。其中,很多关键结构件的外形复杂,加工难度高,经常要用到五轴加工。

UMC1000,哈斯五轴加工中心,具备 B 轴(工作台摆动)和 C 轴(工作台回转),可以实现 3+2 定向加工和 5 轴联动加工。

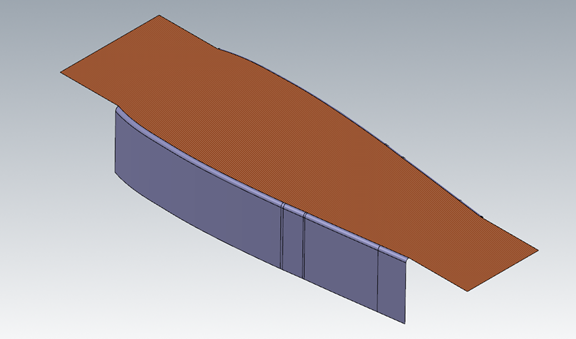

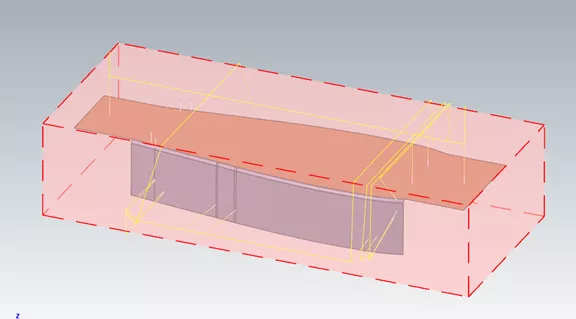

上图是某客机机身上的一个复合材料结构件的 3D 曲面模型。

在装配之前,需要经过下料、切割、铺贴和固化等一系列复杂严格的工序,再对工件进行边缘修切以及钻孔加工。

该工件的特点是壁厚较薄,轮廓形状为连续曲面。切边刀具为立铣刀,刀具轴必须始终垂直于曲面,用刀具侧刃完成连续切边动作。并且,曲面上的每个孔的轴线都不一致。

这样的工件如果在三轴或四轴机床上,是很难完成的。

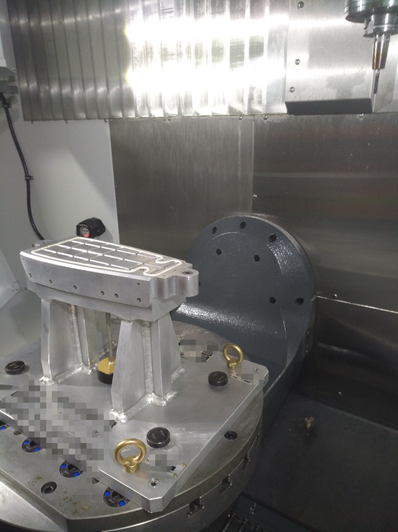

我们使用哈斯 UMC1000 五轴机床来加工。这台机床可以轻松实现五轴定向和联动加工,严格保证成品的质量要求,极具高效性和精确性。

UMC1000 配有 DWO(动态坐标系偏置)和TCPC(刀具中心点管理)高级功能。加工过程中随着 B、C 轴角度的连续变化,机床可自动实现刀尖跟随。

下图为该产品在回转台上的装夹结构。

直面挑战

机床配置到位了,是否可以开始加工呢?

对于这样的零件,仅仅是配置了强大的五轴机和工装夹具,还是不足以完成产品加工的。

先来看一下这个零件的加工难点。

1. 轮廓曲率多变

此件的轮廓比较复杂,曲率变化范围很大。在轮廓切边加工过程中,小 R 角处很容易出现过切,导致整个零件报废。

2. 钻孔编程困难

曲面上分布的多个孔,其轴线各自垂直于当前曲面。编程员需要根据每个孔的轴线来计算转角。这对于手工编程来说,难度很大,而且人工计算错误率高,效率低下。

案例演示

如此看来,选用一套自动编程软件显得至关重要。

我们使用了 Mastercam 。

Mastercam 为航空复合材料加工提供了成熟的多轴解决方案。并且,即使是最难加工的航空复合材料,Mastercam 的切削策略也是无与伦比的。

Mastercam 具有丰富的 3+2 定向编程和五轴联动编程功能。

在航空件的加工环节,如轮廓切边、不同轴孔、管道内腔、叶轮叶片等,有着广泛的应用。

我们选配了一套功能实用的五轴加工模块,包含"五轴曲线"和"五轴钻孔"功能。

编程界面简洁实用,后处理生成的 NC 程序安全可靠,加工精度高,整体操作非常方便。

功能优势

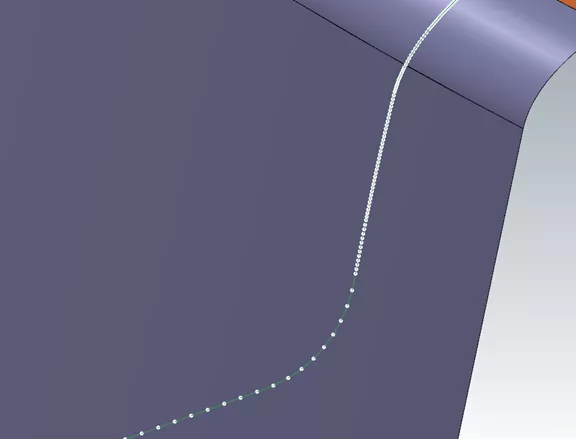

五轴曲线 – 可以基于 CAD 轮廓曲线和曲面来快速生成刀路。每个刀位点的刀轴矢量都是严格垂直于当前曲面的。同时,Mastercam 具备刀位点优化的强大功能,可以根据加工精度和轮廓曲率智能调整刀位点的分布情况。

五轴钻孔 – 可以快速选择多个不同轴孔。无论是孔顶圆、孔底圆,孔轴线,都能轻松识别并选中。

孔与孔之间的衔接尤为关键。刀路中提供了“安全区域”选项,可以指定每次刀具必须抬到安全区域(下图长方形区域)外,再快速移动。完全规避了在孔间快速移动时,刀具与工件或夹具发生碰撞的可能性。

专业的后处理 – 提供适合该五轴数控系统的五轴后处理。一个合格的五轴后处理,必须满足安全可靠的要求。

安全 – 生成的 NC 程序在机床上运行,必须保证无撞刀危险。走刀过程连贯流畅,没有多余动作。

可靠 – 保证后处理的稳定性。针对不同的工件,各种复杂的刀路,都能快速生成准确无误的NC 程序。

下面是该工件的两段五轴钻孔视频,我们来仔细观察二者动作的差异。

可以看到,视频1是工作台转角后,刀具三轴联动快速定位。中间有几个位置,刀具与工装一度十分靠近,比较危险。

视频2则是刀具在最高处先横向平移到工件上方,再沿 Z 方向到达进刀点。刀具与工装始终保持安全的距离。整个过程安全可靠,完全规避了碰撞风险。

本文转自 Mastercam 中国大陆工业代理商:北京钦盟科技有限责任公司

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有